Os rolamentos são componentes essenciais para o funcionamento de diversos equipamentos rotativos na indústria, como motores, bombas, ventiladores, redutores, entre outros. Eles permitem o movimento com o mínimo de atrito e desgaste, garantindo a eficiência e a durabilidade das máquinas.

No entanto, os rolamentos estão sujeitos a diversas causas de falhas, que podem comprometer o seu desempenho e até mesmo causar a paragem total dos equipamentos. As consequências podem ser graves, como perda de produtividade, aumento de custos, danos a outras peças e riscos de acidentes.

Por isso, é fundamental saber como identificar as falhas nos rolamentos e como evitá-las, através de uma manutenção preventiva e preditiva adequada. Neste artigo, vamos explicar quais são as principais causas e sintomas das falhas nos rolamentos, e como você pode solucioná-las com a ajuda da VICOR, uma empresa especializada em soluções de transmissão mecânica.

Principais causas e sintomas das falhas nos rolamentos

Os rolamentos são componentes responsáveis por possibilitar o movimento rotativo, com o mínimo de esforço e o mínimo de desgaste possível, para que o ativo seja o mais eficiente possível.

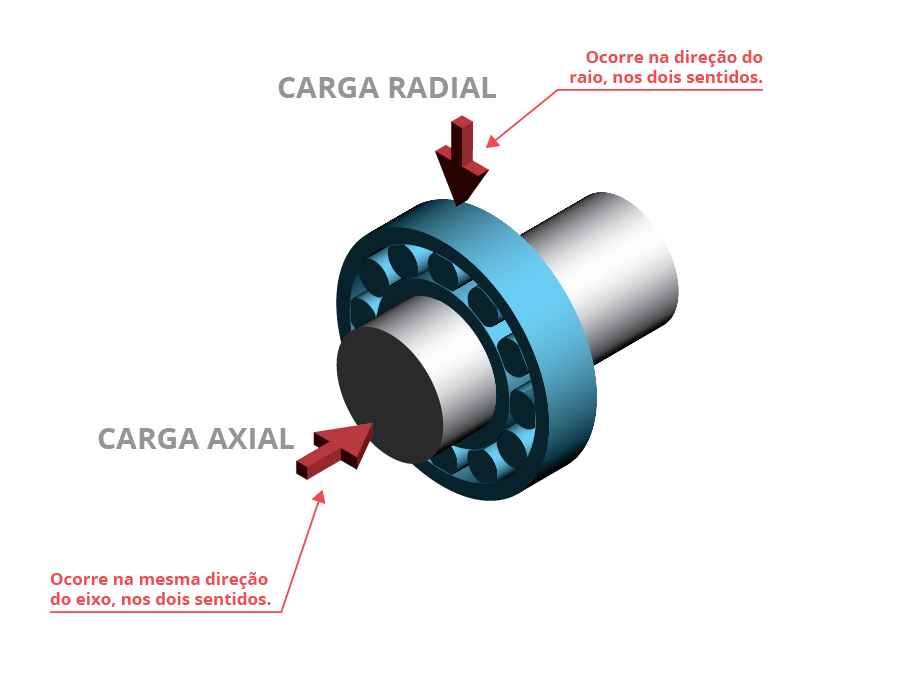

Nesse movimento rotativo, embora pareça simples, as superfícies da pista e dos elementos rolantes são submetidas a cargas de compressão radiais e axiais, dessa forma mesmo, que minimamente ocorre desgaste das superfícies. E como consequência, todo rolamento torna-se ineficiente ao longo do tempo.

Os rolamentos também podem sofrer influência de outros fenômenos físicos além da compressão mecânica, como: calor gerado pelo atrito, corrosão ocasionada pela umidade e até descarga elétrica no caso de alguma fuga de corrente. Esses fatores podem atuar isolados ou em conjunto, diminuindo a eficiência do componente.

A ISO 15243:2017 classifica as falhas dos rolamentos. As falhas nos rolamentos podem ser de dois tipos: pré-operacionais e operacionais. As falhas pré-operacionais ocorrem antes ou durante a instalação do rolamento, e podem ser causadas por fatores como:

- Ajustes incorretos da máquina, do eixo e da caixa da chumaceira;

- Assento defeituoso do rolamento;

- Desalinhamento;

- Método de montagem inapropriado;

- Excesso de tensão elétrica;

- Manuseamento e armazenagem irregulares.

As falhas operacionais ocorrem quando o rolamento está em atividade, e podem ser causadas por fatores como:

- Pouca ou excessiva lubrificação;

- Baixa vedação;

- Desalinhamento operacional;

- Vibração (falso brinelamento);

- Fadiga do material;

- Fuga de corrente elétrica através do rolamento.

Os sintomas das falhas nos rolamentos podem variar de acordo com a sua causa e gravidade, mas alguns dos mais comuns são:

- Aumento da temperatura do rolamento;

- Aumento do ruído e da vibração do rolamento;

- Aumento da folga entre os elementos do rolamento;

- Dificuldade de girar o eixo do rolamento;

- Aquecimento repentino do rolamento;

- Soltura de peças do rolamento.

Quais as principais causas das falhas?

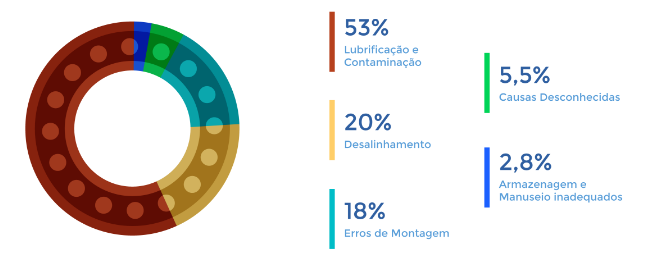

Sabendo que os rolamentos sofrem influência de vários fenômenos físicos, existem vários fatores que podem contribuir para o desgaste prematuro do componente e uma eventual falha.

Lubrificação Inadequada

Mais da metade das falhas de rolamentos estão relacionadas com a lubrificação, segundo Koyo Seiko, autor do livro “Rolling Bearings: Failures, Causes and Countermeasures”, em algumas aplicações esse número pode chegar em até 80%, por essa razão ela não pode ser negligenciada e deve ser muito bem planeada e executada no Planeamento e Controle de Manutenção.

O lubrificante é o grande aliado dos rolamentos, exercendo papel fundamental para evitar o contato direto com o “metal-metal”, reduzindo o atrito e o desgaste por fricção.

Além dessa função primordial, o óleo também dissipa o calor gerado, para que a dureza do metal não seja alterada e cause um travamento.

Outra possível falha derivada da temperatura em excesso é a de trinca térmica. Com a temperatura elevada pode ser criada uma micro ranhura, que tende a aumentar ao longo do tempo, criando uma cavidade e que por consequência, dificulta o movimento e assim, ocasiona a falha.

O óleo também deve proteger as superfícies da oxidação proveniente da umidade do ambiente. A corrosão ocasiona o “pitting”, ou seja, a criação de buracos na superfície da pista que atrapalham o movimento e levam a um desgaste prematuro do componente. Também pode ocorrer a corrosão por contato que está relacionada com micromovimentos entre as superfícies de contato resultando em oxidação.

Outro caso, bastante comum é a contaminação do lubrificante, com partículas estranhas, como: cavaco, areia, sujeira, estilhaços de metal. Esses componentes podem criar cavidades na superfície ou ranhuras que levam ao desgaste e potencialmente a falha.

Para que todas essas funções sejam exercidas da forma correta é essencial que a lubrificação do rolamento seja feita na quantidade e periodicidade certa, com o lubrificante adequado.

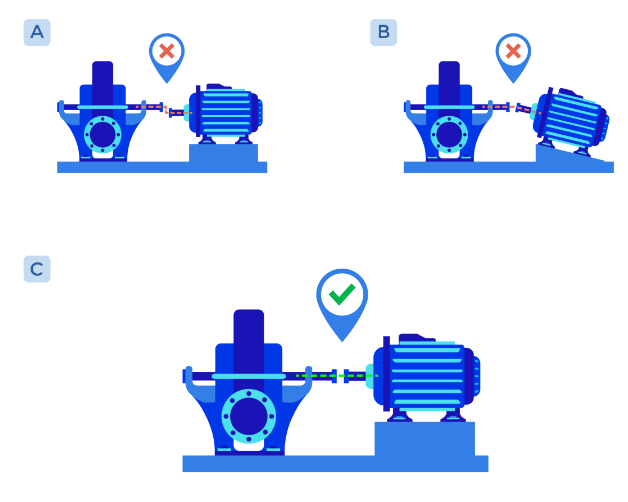

Desalinhamento

Cerca de 20% das avarias estão relacionadas com algum tipo de desalinhamento do sistema (eixos, polias, etc), que resultam em cargas extras de compressão diferentes do sentido de projeto.

Por exemplo, rolamentos de rolos cilíndricos têm baixíssima tolerância a cargas axiais, dessa forma qualquer desalinhamento gera desgaste prematuro, levando a sobrecarga, vibrações e a fratura por fadiga.

Montagem

Outra causa de falha bastante comum está associada à etapa de montagem e ajustes, representando cerca de 18% dos casos.

O ajuste da folga interna dos elementos rolantes e a pista é uma etapa muito delicada. Pois ao mesmo tempo em que uma distância muito grande permite, que os rolos fiquem “soltos” perdendo eficiência. Um ajuste muito “apertado” ocasiona excesso de carga, causando aumento de temperatura e um desgaste prematuro.

Além disso, a dilatação térmica exerce grande influência, desta forma é importantíssimo a verificação com o manual do fabricante.

Outros fatores com menor frequência podem levar a causar a falha, como:

Defeitos de fabricação no material: o material pode apresentar avarias e não atender os coeficientes de qualidade necessários.

Defeitos de transporte/armazenamento: são capazes de causar danos e micro ranhuras nos componentes ou ocasionar oxidação, devido à umidade do ambiente.

Seleção inadequada do rolamento: faz com que o componente não suporte as condições daquela aplicação.

Passagem de corrente elétrica no rolamento: ocorre por fuga de corrente ou por eletricidade estática causando erosão e cavidades nas pistas.

Como solucionar as falhas nos rolamentos?

Para solucionar as falhas nos rolamentos, é preciso realizar uma análise detalhada para identificar a sua causa raiz e aplicar as medidas corretivas necessárias. Além disso, é preciso adotar um plano de manutenção preventivo e preditivo, que consiste em realizar inspeções periódicas, lubrificações adequadas, ajustes de alinhamento, trocas preventivas, entre outras ações.

A VICOR trabalha com as melhores marcas de rolamentos do mercado, como SKF, FAG, NSK, NTN, NACHI entre outras. Além disso, conta com uma equipe de profissionais qualificados e experientes, que estão aptos a realizar diagnósticos precisos, soluções rápidas e eficientes, e orientações personalizadas para cada cliente.

Ao contratar a VICOR, você garante a confiabilidade, a segurança e a performance dos seus equipamentos, reduzindo os riscos de falhas nos rolamentos e os custos de manutenção. Além disso, você aumenta a vida útil dos seus rolamentos e a produtividade da sua indústria.

Entre em contato com a VICOR e solicite um orçamento sem compromisso. Aproveite também para conhecer os outros produtos e serviços que a VICOR oferece, como correias, polias, correntes, engrenagens, carretos, vedação, entre outros.